- Início

- Produtos

- Linha de produção para balas e doces

- Linha para produção de balas de goma

- Linha de produção de balas de goma, por deposição GD600Q

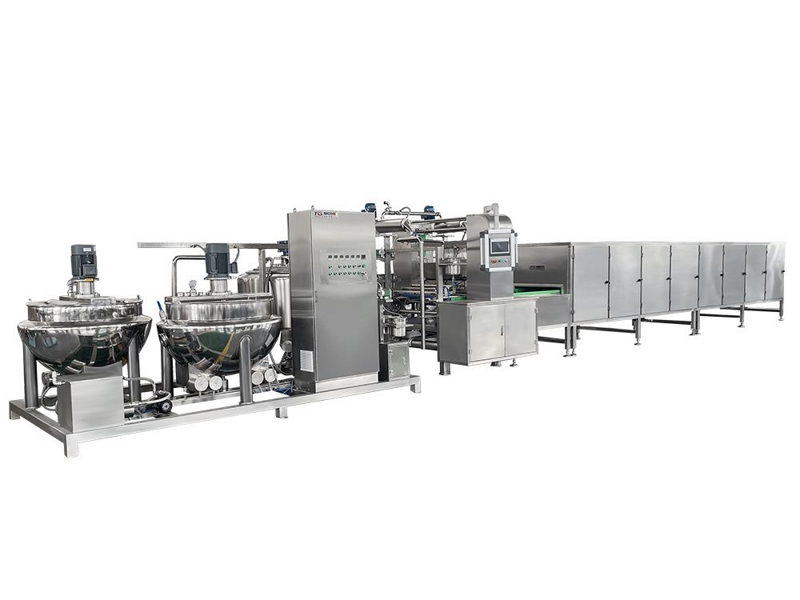

Linha de produção de balas de goma, por deposição GD600Q

Essa linha de produção de balas de goma é projetada para fabricar balas de goma em uma variedade de formatos.

-

600kg/hora

Seu projeto controlado por PLC permite que ela tenha uma capacidade máxima de 600kg por hora. -

Segurança alimentar

A linha de produção de balas foi projetada para garantir a segurança dos alimentos e atender aos padrões GMP em todos os processos. -

Flexibilidade de produção

Com diferentes configurações, a linha de produção de doces é capaz de produzir diferentes tipos de balas de goma, como as de cor única, as de duas cores e as listradas, além de outros tipos. -

Economia de espaço e custos de mão de obra

A linha de produção de balas apresenta uma estrutura compacta e um desempenho altamente automatizado, o que ajuda a reduzir os custos e a produzir produtos de qualidade.

-

Sistema de mistura de gel de pectina

Esta máquina é equipada com um sistema automático de pesagem e mistura de ingredientes para a pré-cozedura da pasta de pectina, durante a qual a pectina em pó, o açúcar em pó e a água são misturados uniformemente. Apesar das diferentes qualidades iniciais das matérias-primas, este processo permite obter rebuçados com um sabor melhor. Um único tanque de pesagem em aço inoxidável está montado em três células de carga concebidas para suportar um peso máximo de 180 kg. Após a pesagem, todos os materiais são introduzidos numa panela encamisada, equipada com uma tesoura de alta velocidade, onde a pectina em pó e o açúcar em pó são totalmente dissolvidos. Uma vez dentro do recipiente, os ingredientes são movidos para o tanque de armazenamento, onde o xarope é transferido para a próxima etapa da produção. O tanque de armazenamento é um recipiente de retenção para líquidos e lamas quentes ou frias. Toda a máquina está equipada com vários componentes altamente automatizados, por exemplo, um agitador em aço inoxidável e uma base auto-drenante. Além disso, a lavagem é bastante fácil, uma vez que a estrutura de aço inoxidável pode ser lavada diretamente. Todos os tubos estão equipados com filtros tubulares que eliminam as impurezas do líquido, garantindo que o xarope está limpo e em conformidade com as normas de saúde e segurança. Além disso, o sistema de controlo PLC permite armazenar até dez receitas pré-definidas.

-

Sistema de pesagem e mistura de xarope e gel

O processo começa com a pesagem e mistura dos ingredientes principais com água, açúcar em pó, glucose e gelatina em pó dissolvida. Os ingredientes são introduzidos em fila num tanque gravimétrico de pesagem e mistura, sendo a quantidade de ingredientes ajustada de acordo com o peso real dos existentes. Desta forma, consegue-se uma precisão de 0,1% do peso, garantindo a qualidade dos produtos acabados e a consistência da produção. Também é possível adicionar os ingredientes ativos nesta fase. Cada lote de ingredientes é misturado com o chorume e, em seguida, encaminhado para um tanque de armazenamento e, posteriormente, para o fogão. O ciclo de pesagem e mistura é totalmente automático e os registos completos de cada lote estão disponíveis no sistema de controlo, que está ligado à rede da fábrica, o que significa que é possível aceder aos registos remotamente.

-

Cozimento contínuo de película de levedura avançada

A cocção é feita em duas etapas. Primeiramente, o açúcar granulado ou isomalte é dissolvido. Em seguida, o xarope é evaporado para produzir os produtos acabados. A cocção será concluída na panela, pois sua concha e tubo estão equipados com raspadores. Trata-se de um dispositivo simples do tipo venturi que submete o xarope cozido a uma queda brusca de pressão, provocando a evaporação da umidade excessiva. O xarope parcialmente cozido entra na panela de microfilme e passa pelo tubo aquecido a vapor em seu interior. A superfície do tubo da panela é raspada por várias lâminas para formar uma película muito fina de xarope, que pode ser cozida em questão de segundos enquanto passa pelo tubo para uma câmara de recolhimento. A temperatura de cozimento é reduzida após a panela estar no vácuo. A cocção rápida à temperatura mais baixa possível evitará a degradação do calor e a inversão do processo, o que prejudicará a transparência dos confeitos e causará problemas de conservação, como a viscosidade e o fluxo de frio.

-

Sistema de mistura de CFA e ingredientes activos

Os corantes, aromatizantes e ácidos (CFA) são adicionados ao xarope após a cozedura, quando os ingredientes ativos são adicionados por meio de um sistema semelhante. O sistema básico de adição de CFA é composto por um tanque de retenção e uma bomba peristáltica. A mistura, que leva de três a cinco minutos para 40 a 50 litros de ingredientes, será feita com aquecimento e recirculação para manter as adições em condições ideais. Um circuito de controle do caudalímetro também será instalado na bomba para maior precisão. Após a adição de todos os ingredientes ao sistema de pesagem, dois tanques equipados com sensores no interior do sistema possibilitarão a produção de rebuçados de duas cores. O sistema de pesagem garantirá uma quantidade precisa de ingredientes, que não serão afetados pela variação de tensão, fluxo e diferentes receitas.

-

Deposição

Um depositador é composto por um cabeçote de depósito, um circuito de molde e um túnel de resfriamento. O xarope cozido é mantido em um funil aquecido incorporado a um grande número de “cilindros de bomba” separados - um cilindro alimenta um depósito. O xarope resfriado é então puxado para dentro do corpo do cilindro da bomba pelo movimento ascendente de um pistão e empurrado por uma válvula de esfera no curso descendente. O molde está se movendo continuamente e todo o cabeçote de depósito alterna para frente e para trás para acompanhar o movimento do molde. Todos os movimentos do cabeçote são acionados por servo para maior precisão e ligados mecanicamente para maior consistência.

-

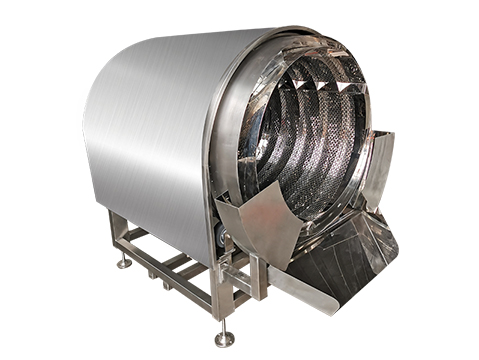

Unidade de resfriamento

Um túnel de resfriamento de duas passagens está localizado após o depositador com ejeção sob o cabeçote do depositador. Para resfriar os doces, o ar será retirado da fábrica e circulado pelo túnel por vários ventiladores. Depois disso, os doces devem ser refrigerados. Quando os doces saem do túnel de resfriamento, eles são produtos acabados.

- O sistema de mistura de aromas e corantes utiliza uma bomba doseadora e um misturador dinâmico fabricado pela LMI MILTON (marca estadunidense) para garantir que a cor do xarope misturado é uniforme. A quantidade de corantes e aromatizantes alimentares é ajustável de acordo com as suas necessidades.

- A cabeça de deposição melhorada é mais fiável e precisa.

- O punção é fácil de utilizar e substituir. O curso do punção (peso do açúcar) é ajustável online.

- A tremonha utiliza aquecimento elétrico com uma temperatura facilmente ajustável.

- O túnel de arrefecimento melhorado tem a mesma altura, um comprimento maior e um controlo de temperatura mais preciso do que nos modelos anteriores. A unidade de refrigeração completa está integrada no refrigerador.

- O dispositivo de desmoldagem único apresenta uma estrutura de corrente de depósito e está equipado com uma escova rotativa para garantir um processo de desmoldagem completo dos doces.

- A sua correia transportadora de arrefecimento em PVC é fabricada com a mais recente tecnologia. Apresenta uma aparência suave e é fácil de limpar e manter, garantindo uma longa vida útil.

- A linha de produção pode ser personalizada para se adaptar às condições do seu local.

-

P: Vocês são uma fábrica?

R: Somos uma fábrica e obtivemos o certificado ISO9001 com o número de certificado 10135145Q. Além disso, cada um de nossos produtos tem o certificado CE.

-

P: Qual é o serviço pós-venda oferecido pela empresa?

R: (1) Guia em vídeo (2) Guia on-line (3) Instalação e manutenção no local.

-

P: De que são feitas as máquinas?

R: Todos os materiais são feitos de aço inoxidável 304.

-

P: Qual é o prazo de entrega?

R: O prazo de entrega é geralmente de 10 a 35 dias, dependendo das máquinas.

-

P: Vocês oferecem serviço de teste de fábrica?

R: Antes de sair da fábrica, cada máquina será testada e enviada somente depois que o cliente estiver satisfeito.

-

Linha de produção de gomas para cliente dos EUA

Data: Agosto, 2018

País do cliente: Estados Unidos

A popularidade das gomas de vitaminas tem aumentado nos últimos anos, principalmente nos Estados Unidos e no Canadá. Atendendo às necessidades dos fabricantes de produtos para a saúde, fornecemos linhas de produção especialmente projetadas para a fabricação de gomas e vitaminas.

-

Linha mogul de fabricação de balas de gelatina

A linha mogul de fabricação de balas de gelatina é pensada para a produção de derivados de gelatina. É controlada por PLC e tem uma capacidade máxima de 400 a 800 kg por hora.

-

Linha de produção de balas de goma, por deposição GD150Q

A nossa linha de produção de balas de goma é projetada para fabricar balas de goma em uma variedade de formatos. É controlada por PLC e apresenta uma capacidade máxima de 150 kg por hora.

-

Linha de produção de balas de goma, por deposição GD40Q

Essa nossa linha de produção de balas de goma é projetada para fabricar balas de goma em uma variedade de formatos. Seu design controlado por PLC permite que ela tenha uma capacidade máxima de 40 kg por hora.

-

Linha de produção de balas de goma, por deposição GD80Q

A nossa linha de produção de balas de goma é projetada para fabricar balas de goma em uma variedade de formatos. Seu projeto controlado por PLC permite que ela tenha uma capacidade máxima de 80 kg por hora.

-

Linha de produção de balas de goma, por deposição GD300Q

Essa linha de produção de balas de goma é projetada para fabricar balas de goma em uma variedade de formatos. Seu projeto controlado por PLC permite que ela tenha uma capacidade máxima de 300 kg por hora.

-

- No.100 Qianqiao road, Fengxian district, Shanghai

- Gang Liu

- +86-21-67183392

- +86-13524622057

- inquiry@tgmachine.com

- +86-19121873586

-

- Linha de produção de balas duras GD600 nos Estados Unidos

- Linha de produção de popping boba (pérolas de fruta) na Rússia

- Linha de produção de pipoca nos Estados Unidos

- Linha de produção de balas de goma funcionais em Bangladesh

- Linha de produção de marshmallows no Iraque

- Linha de produção de balas de goma modernizada nos Estados Unidos

- Linha de produção de gomas para cliente dos EUA

- Linha de produção de chocolate para cliente da Albânia

- Linha de produção de bala toffee para cliente do Egito

- Linha de produção de biscoitos para cliente de Bangladesh